【哲捷优咨询】QFD理论及其发展

QFD理论及其发展

熊伟

一、QFD的产生背景

产业的发展一般要经过四个阶段,初创期打开市场后即进入成长期,在成长期只要大量、廉价并及时的提供人人都想买的产品,均会被一销而空。但随着产业向成熟期转变,大量的竞争者的涌入,当顾客所需求的物品基本齐全后,人们开始要求符合自己爱好的产品,于是企业展开了新产品开发的激烈竞争。开发出满足顾客个性化需求的产品、缩短产品研发周期、降低研发、制造成本等,都成为可以打造企业核心竞争力的突破点,也是各个企业着重解决的问题。

在这种背景下,产品设计开发理论及研究不断推陈出新,目前最前沿的产品设计理论有三种:质量功能展开(Quality Function Deployment,QFD)、发明问题解决理论(Theory of the Solution of Inventive Problems,TRIZ)、实验设计方法(Design of Experiments,DOE)。三者侧重点各不相同,QFD重点在于从顾客需求为出发点,确保每一项技术特性均是为了满足顾客需求而存在;TRIZ在于对于产品开发中出现的问题,将其归类至可以直接对应解决方案的类目;DOE则通过控制关键因素,优化实验次数,以最小的投入换取最大的效益。本文主要介绍QFD方法的发展及其应用。

二、QFD发展历史

QFD是从质量保证的角度出发,通过一定的市场调查方法获取顾客需求,并采用质量屋(House of Quality,HOQ)将顾客需求分解到产品开发的各个阶段和各职能部门中,通过协调各部门的工作以保证最终产品质量,使得设计和制造的产品能真正地满足顾客的需求。因此,QFD是一种顾客驱动的产品开发方法,是一种在产品设计阶段进行质量保证的方法,也是使产品开发各职能部门协调工作的方法。其目的是使产品能以最快的速度、最低的成本和最优的质量占领市场。

QFD于70年代初起源于日本。70年代中期,QFD相继被其它日本公司所采用。丰田公司于70年代后期使用QFD取得了巨大的经济效益,新产品开发起动成本累计下降了61%,而开发周期下降了1/3。今天,在日本,QFD已成功地用于汽车、电子仪器、家用电器、服装、集成电路、合成橡胶、医疗、教育、建筑设备和农业机械等行业中。

福特公司于1985年在美国率先采用QFD方法,80年代早期,福特公司面临着竞争全球化、劳工和投资成本日益增加,产品生命周期缩短、顾客期望提高等严重问题,采用QFD方法使福特公司的产品市场占有率得到改善。今天,在美国,许多公司都采用了QFD方法,包括福特公司、通用汽车公司、克莱斯勒公司、惠普公司等,在汽车、家用电器、船舶、变速箱、涡轮机、印刷电路板、自动购货系统、软件开发等方面都有成功应用QFD的报道。

QFD传入我国有两个渠道,并在早期阶段形成了两个流派。熊伟、张晓东、董乐群等利用在日本留学的机会,邀请赤尾洋二等讲学的形式把日本QFD方法引入中国;与此同时,以邵家骏为主的研究者,利用在美国进行质量保证技术考察的契机,在20世纪90年代初期开始引入美国QFD方法。

三、QFD的功效:

通过分析成功实施QFD的案例,可以发现QFD具有以下作用:

1) 缩短设计周期,降低产品开发风险。企业应用 QFD后,产品设计和工艺设计交叉并行进行,因此可使产品开发周期缩短。

2) 有效减少后期的设计更改。QFD在产品设计阶段考虑制造问题,使工程设计更改大为减少。

3) 改善信息沟通方式,增强人员沟通。QFD以其特有的信息表示方式,把顾客的需求与工程、制造及R&D等职能部门自然地联系起来,改善了各职能部门之间的沟通,提高了信息沟通的效率。

4) 降低成本。由于QFD强调在产品早期概念设计阶段的有效规划,在开发设计阶段就开始降低成本,因此可以使成本降低20-40%。

5) 提高产品质量。

除此之外,乔治R.佩瑞在第25届美国质量管理协会年会上指出应用QFD还可以为企业带来无形的收益:

1) 通过QFD技术可以开发出顾客真正满意的产品,使顾客更加满意。

2) QFD健全了企业的质量保证活动。

3) QFD数据库。这些数据库可以应用于其它一系列类似的产品上,同时积累了产品开发和生产过程中的各种技能和诀窍。

四、QFD简介

自20世纪 60年代到20世纪90年代前后,QFD逐渐形成了3种被广泛接受模式,即综合QFD模式(赤尾模式),ASI(美国供应商协会)模式和GOAL/ QPC模式。

综合QFD模式是1983年由赤尾洋二提出的,共有64个工作步骤。该模式以设计阶段为中心,包括质量展开、技术展开、成本展开和可靠性展开。赤尾模式是质量机能展开发展史上的里程碑。

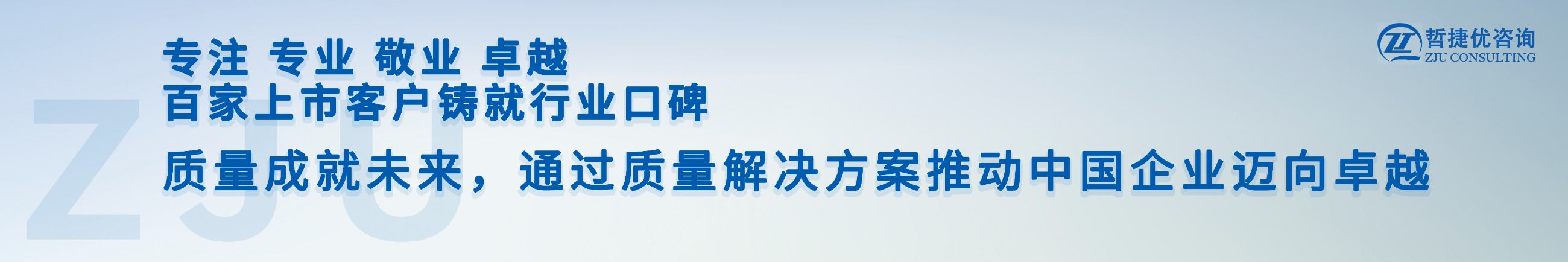

ASI模式是一个瀑布式分解过程,如图1所示。该模式的四个阶段分别对应于产品开发全过程的产品规划、零件配置、工艺设计和生产控制。通过这四个阶段,顾客要求被逐步展开为设计要求、零件特性、工艺操作和具体的生产要求。

图1 QFD四阶段瀑布式展开

GOAL/ QPC模式由劳伦斯成长机会联盟/质量与生产力中心(Growth Opportunity Alliance of Lawrence/Quality,Productivity Center)的创立者Bob King提出,他认为QFD系统包含了生产商或供应商的所有成员。该模式包括30个矩阵,涉及产品开发过程诸方面的信息。

三种模式代表了QFD研究和实践的基本形式,他们之同既有联系又有区别。综合QFD模式是起源,而ASI模式和GOAL/QPC 模式则是由此演变而来。这三种模式都采用了直观的矩阵展开框架,同时阐明了这样一种观点,即QFD可以保证顾客的需求早在产品设计阶段就被结合到产品开发过程中。

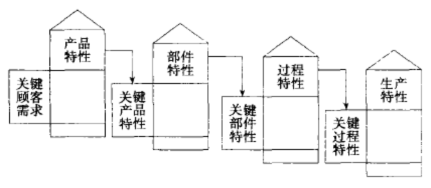

质量屋(House of Quality,HOQ)是建立QFD的基础工具,是QFD方法的精髓。质量屋在日本称为质量表,现在质量表的定义由赤尾洋二教授整理成:“质量表是将顾客要求的真正的质量,用语言表现,并进行体系化,同时表示它们与质量特性的关系,是为了把顾客需求变换成代用特性,进一步进行质量设计的表”。

日本的质量表流入美国后,由于它的形状很像一个房屋,所以被形象地称为“质量屋”(HOQ),后来也有将QFD中一系列的图表和矩阵统称为质量屋。因此,质量屋(HOQ)一般指质量表(狭义质量屋),而广义的质量屋是指QFD中的所有关系矩阵。本模型采用狭义质量屋的概念定义。

图2 质量屋(House of Quality)的结构

HOQ由以下几个矩阵组成:

①WHATS矩阵,表示顾客需求什么。市场顾客的需求是各种各样的,此项矩阵的建立应尽量充分、准确和合理,否则后续的所有需求变换工作者可能相对于真实的市场顾客需求而失真。

②HOWS矩阵,表示针对顾客需求,设计中应该怎样去做。这里是设计开发人员的语言,用来描述对应于市场顾客需求的设计要素要求,即有什么样的市场顾客需求就应有什么样的设计要素要求来对应保证。设计要素要求是市场顾客需求的映射变换结果。

③相关关系矩阵,表示WHATS与HOWS的相互关系矩阵。表示每个顾客需求与设计要素之间的关系,可以用“1-3-5”或者“1-3-9”来表示其“弱相关”、“一般相关”、“强相关”的关系。

④自相关关系矩阵,表示HOWS阵内各项目的关联关系。各功能特性之间难免会出现冲突,降低其中一个指标的同时必然会影响到其他指标的完成情况。QFD用正相关、不相关和负相关来定性描述功能特性之间的关系。

⑤评价矩阵,竞争性或可竞争力或可行性分析比较,是顾客竞争性评估。顾客需求有主次、轻重之分,QFD方法中对此的处理是:对市场顾客的各项需求给以权重因子以便进行排序。同时通过公司内技术人员的判断,确定竞争对手在实现每个顾客需求上的竞争力,并与公司自身进行比较,找出改进点。

⑥HOWS输出项矩阵。它表示HOWS项的技术成本评价等情况,通过定性和定量分析得到输出项——HOWS项,即完成了“需求什么”到“怎样去做”的转换。该矩阵是通过相关关系矩阵和评价矩阵中的顾客需求重要度得出的设计要素重要度。之后同样由公司内技术人员判断竞争对手和公司本身对于每个设计要素可以达到的水平,找出不足之处,提出改进措施。

五、QFD的发展前景

QFD的理论正在被不断拓展,与各种各样模式等结合在一起。将创新概念的选择包含在把顾客需求转变为技术要求的过程中;将顾客的要求直接与产品和过程参数放在一起,使得顾客信息的动态反馈成为可能的动态QFD;以及与其他AHP等各种方法相结合而产生的更复杂、针对实际运用、解决QFD存在不足的各种发展方法。

浙江大学QFD团队致力于QFD的推广。在应用层面上,通过与企业的合作,浙大QFD团队将QFD应用于软件、房地产、玻璃纤维等产业中,并组织QFD相关知识的讲座,开拓出QFD在中国企业中,在不同产业中运用的具体方法和实例。

在理论研究上,浙江大学QFD团队在国家重大自然基金的资助下,将先进的TRIZ、DOE等技术与QFD相结合,提取各中产品开发设计方法的优势,形成更先进、更具实用操作价值的产品开发设计方法,进一步发展了QFD的理论。

原文刊于《浙江经济》